پنج دلیل رایج برای خرابی بلبرینگ در موتور الکتریکی

خرابی بلبرینگ : بلبرینگها (یاتاقانهای غلتشی) از اجزای حیاتی موتورهای الکتریکی هستند که امکان چرخش روان شفت را فراهم میکنند. خرابی زودرس بلبرینگها میتواند منجر به توقف ناخواسته تجهیزات، افزایش هزینههای تعمیرات و کاهش بهرهوری شود. در این مقاله، پنج دلیل اصلی خرابی بلبرینگ ها در موتورهای الکتریکی را بررسی میکنیم و راهکارهای عملی برای جلوگیری از این مشکلات ارائه میدهیم.

روغنکاری ناکافی یا آلودگی روانکننده

یکی از شایع ترین دلایل خرابی بلبرینگ ها، عدم روغنکاری مناسب یا آلودگی روانکننده است. بلبرینگها برای کاهش اصطکاک و سایش به روانکننده (گریس یا روغن) نیاز دارند. اگر روانکننده کافی نباشد یا آلوده شود، سایش فلز با فلز رخ میدهد که منجر به گرمایش بیشازحد، خوردگی و در نهایت خرابی بلبرینگ میشود.

علائم خرابی بلبرینگ :

-

افزایش دمای بلبرینگ

-

صدای غیرعادی (سایش یا تقتق)

-

تغییر رنگ گریس به دلیل آلودگی

راهکارهای پیشگیری:

-

انتخاب روانکننده مناسب: از گریس یا روغن با گرید مناسب برای سرعت و بار بلبرینگ استفاده کنید.

-

برنامهریزی منظم روغنکاری: فواصل روغنکاری را بر اساس توصیههای سازنده تنظیم کنید.

-

مهار آلودگی: از نفوذ گردوغبار، آب و ذرات فلزی با استفاده از کاسهنمدهای (Seals) باکیفیت جلوگیری کنید.

-

پرهیز از روغنکاری بیشازحد: مقدار زیاد گریس میتواند باعث افزایش اصطکاک و گرمایش شود.

همچنین مطالعه کنید : علل شایع خرابی زودرس بلبرینگ

فرسایش الکتریکی (جریان گردابی)

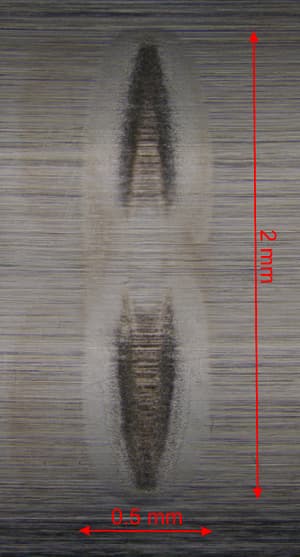

در موتورهای الکتریکی، بهویژه آنهایی که با درایوهای فرکانس متغیر (VFD) کار میکنند، جریانهای الکتریکی میتوانند از طریق بلبرینگها عبور کنند. این جریانها باعث ایجاد قوسهای کوچک بین ساچمهها و رینگهای بلبرینگ شده و منجر به پدیدهای به نام فلوتینگ (Fluting) میشوند. فلوتینگ سطح بلبرینگ را خشن کرده و عمر آن را کاهش میدهد.

علائم خرابی بلبرینگ :

-

شیارهای موجدار روی رینگهای بلبرینگ

-

افزایش لرزش و نویز صوتی

راهکارهای پیشگیری:

-

استفاده از حلقه اتصال به زمین (Grounding Ring): مانند حلقههای AEGIS® که جریانهای گردابی را به زمین منتقل میکنند.

-

نصب بلبرینگهای عایقدار یا هیبریدی: بلبرینگهای هیبریدی با ساچمههای سرامیکی مقاومت الکتریکی بالایی دارند.

-

بهکارگیری فیلترهای موج سینوسی: این فیلترها نویز الکتریکی درایوهای VFD را کاهش میدهند.

آسیب ناشی از ارتعاش و لرزش

ارتعاشات شدید، چه در حین کارکرد موتور و چه در زمان حملونقل یا انبارداری، میتوانند به بلبرینگها آسیب بزنند. این ارتعاشات باعث ایجاد حفرههای کاذب (False Brinelling) روی سطوح بلبرینگ میشوند که شبیه به فرسایش ناشی از جریان الکتریکی است.

علائم خرابی بلبرینگ :

-

فرورفتگیهای کوچک روی رینگهای بلبرینگ

-

افزایش لرزش موتور

راهکارهای پیشگیری:

-

ثابتسازی شفت در حملونقل: استفاده از قفلکنندههای شفت برای جلوگیری از حرکت بلبرینگها.

-

چرخش دورهای شفت در انبار: اگر موتور برای مدت طولانی استفاده نمیشود، شفت را هر چند وقت یکبار بچرخانید.

-

تعمیرات پیشگیرانه: بررسی سیستمهای تعلیق و بالانس موتور برای کاهش ارتعاشات.

نصب و راهاندازی نامناسب

خطاهای نصب میتوانند بلبرینگها را تحت فشارهای غیرعادی قرار دهند. برخی از اشتباهات رایج عبارتند از:

-

استفاده از چکش برای نصب بلبرینگ روی شفت

-

ناهمترازی (Misalignment) بین موتور و بار

-

کشش بیشازحد تسمه یا زنجیر

-

اعمال بارهای جانبی نامتعارف

علائم خرابی بلبرینگ :

-

ترک خوردگی یا شکست زودرس بلبرینگ

-

گرمایش موضعی در ناحیه بلبرینگ

راهکارهای پیشگیری:

-

استفاده از ابزارهای مناسب نصب: مانند پرس هیدرولیک یا گرم کردن بلبرینگ قبل از نصب.

-

تراز دقیق موتور و بار: استفاده از لیزر آلاینمنت برای اطمینان از هممحوری صحیح.

-

تنظیم کشش تسمهها: از ابزارهای اندازهگیری کشش تسمه استفاده کنید.

بارگذاری نادرست (بار کم یا بیشازحد)

بلبرینگها برای عملکرد بهینه به یک محدوده بار مشخص نیاز دارند. بار کمتر از حد مجاز میتواند باعث لغزش ساچمهها و ایجاد سایش شود، در حالی که بار بیشازحد باعث تغییر شکل و خستگی زودرس بلبرینگ میشود.

علائم خرابی بلبرینگ:

-

سایش نامنظم روی ساچمهها و رینگها

-

کاهش عمر مفید بلبرینگ

راهکارهای پیشگیری:

-

انتخاب بلبرینگ با ظرفیت بار مناسب: مطمئن شوید بلبرینگ برای بارهای وارده طراحی شده است.

-

بررسی شرایط کاری: از اعمال بارهای ضربهای یا نوسانی جلوگیری کنید.

منبع مقاله : سایت SKF و تجربیات شرکت