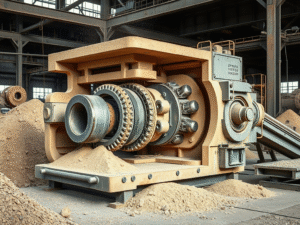

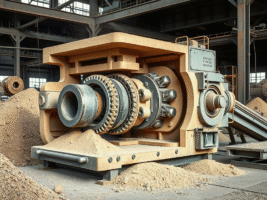

کنترل کیفیت رولبرینگ ها ساچمه مخروطی :

نحوه کنترل کیفیت رولبرینگ های مخروطی جز مهمترین کنترل کیفیت ها در ضمینه بلبرینگ میباشد چون اکثر این رولبرینگ ها در ضمینه خودرو به کار برده میشوند.

یکی از روش های شناسایی رولبرینگ های مخروطی باکیفیت و کم کیفیت روش کنترل کیفیت است. که بسیار در شناسایی این رولبرینگ ها تاثیر دارد.

کنترل کیفیت در انواع رولبرینگ روش های یکسانی دارد. در این مقاله قرار است. راجبع نحوه کنترل کیفیت رولبرینگ ساچمه مخروطی را بررسی نماییم.

روش اول کنترل کیفیت رولبرینگ های ساچمه مخروطی : کنترل کیفیت ظاهری

در این روش رولبرینگ با کیفیت تر در قسمت چنگ ها ساچمه ها و پخی ها با بلبرینگ بی کیفیت تفاوت دارد .

این تفاوت شامل خط خش رنگ رفتگی میشود.

روش دوم کنترل کیفیت رولبرینگ های ساچمه مخروطی : ضربه زدن برای کنترل کیفیت

روش دوم کنترل کیفیت رولبرینگ های ساچمه مخروطی : ضربه زدن برای کنترل کیفیت

در این روش شما با قسمت داخلی رولبرینگ ( شامل بوش داخلی ساچمه ها و چنگ ) به بوش خارجی ضربه ناگهانی با شدت کم وارد میکنید.

در صورتی که خط خش در محله ضربه خورده ایجاد نشد رولبرینگ از کیفیت خوبی برخوردار است .

روش سوم کنترل کیفیت رولبرینگ های ساچمه مخروطی : بررسی دقت ابعادی و تلرانسها

یکی از مهمترین روشهای کنترل کیفیت رولبرینگهای مخروطی، بررسی دقت ابعادی و رعایت تلرانسهای ساخت است. این روش بهویژه در صنایع خودروسازی اهمیت دارد، زیرا کوچکترین انحراف در ابعاد میتواند منجر به عملکرد نامطلوب و کاهش عمر مفید بلبرینگ شود.

مراحل انجام کنترل ابعادی:

-

اندازهگیری قطر داخلی و خارجی:

-

با استفاده از ابزار دقیق مانند میکرومتر یا کولیس دیجیتال، قطر داخلی (بوش) و خارجی (رینگ) رولبرینگ اندازهگیری میشود.

-

مقادیر بهدستآمده باید با مقادیر استاندارد ISO یا دیتاشیت فنی محصول مطابقت داشته باشد.

-

-

بررسی زاویه تماس (Contact Angle):

-

زاویه تماس در رولبرینگهای مخروطی معمولاً بین 10 تا 30 درجه متغیر است.

-

این زاویه با استفاده از پروژکتور پروفیل یا سیستمهای اندازهگیری نوری کنترل میشود.

-

-

تلرانسهای هندسی:

-

عیوبی مانند اکسنتریسیته، بیضویت، یا ناصافی سطح باید با دستگاههای CMM (مختصاتسنج) بررسی شوند.

-

انحراف مجاز معمولاً در محدوده ±0.01 میلیمتر است.

-

مزایای این روش:

-

تشخیص دقیق نقصهای ماشینکاری و عدم تقارن.

-

جلوگیری از خرابی زودرس ناشی از انحراف ابعادی.

روش چهارم کنترل کیفیت رولبرینگ های ساچمه مخروطی : تست بارگذاری استاتیکی و دینامیکی

برای اطمینان از تحمل بار رولبرینگهای مخروطی، تستهای بارگذاری استاتیکی (Static Load Test) و بارگذاری دینامیکی (Dynamic Load Test) انجام میشود.

الف) تست استاتیکی:

-

در این تست، بار محوری یا شعاعی ثابت به رولبرینگ اعمال میشود.

-

هدف: بررسی حداکثر بار مجاز بدون ایجاد تغییر شکل دائمی.

-

استاندارد مرجع: ISO 76.

ب) تست دینامیکی:

-

رولبرینگ تحت بار متغیر و دورهای بالا (شبیهسازی شرایط واقعی) قرار میگیرد.

-

پارامترهای اندازهگیری:

-

دمای کارکرد (نباید از 120°C تجاوز کند).

-

سر و صدا (با استفاده از سنسورهای ارتعاش سنج).

-

-

استاندارد مرجع: ISO 281.

نکات کلیدی:

-

رولبرینگهای بیکیفیت در این تستها ترک خوردگی یا گسیختگی زودرس نشان میدهند.

-

این روش برای بلبرینگهای استفادهشده در سیستمهای تعلیق خودرو حیاتی است.

روش پنجم کنترل کیفیت رولبرینگ های ساچمه مخروطی : آنالیز مواد و سختیسنجی

جنس و عملیات حرارتی رولبرینگهای مخروطی تأثیر مستقیمی بر عمر آنها دارد. دو روش متداول برای کنترل کیفیت مواد عبارتند از:

-

سختیسنجی (Hardness Test):

-

با دستگاه راکول یا ویکرز، سختی سطوح رینگ و ساچمهها اندازهگیری میشود.

-

مقدار مطلوب: 58-64 HRC برای فولادهای کرم-کربن بالا.

-

-

آنالیز شیمیایی (Spectrometry):

-

با دستگاه OES، درصد عناصر آلیاژی مانند کروم (Cr)، کربن (C)، و مولیبدن (Mo) بررسی میشود.

-

انحراف از ترکیب شیمیایی استاندارد (مثلاً SAE 52100) نشانهی استفاده از مواد نامرغوب است.

-

مثال کاربردی:

-

رولبرینگهای تقلبی اغلب از فولاد معمولی ساخته میشوند که در تست سختیسنجی مقادیر زیر 50 HRC را نشان میدهند.

نتیجهگیری کنترل کیفیت رولبرینگ های ساچمه مخروطی :

کنترل کیفیت رولبرینگ های ساچمه مخروطی نیازمند ترکیب روشهای ظاهری، ابعادی، مکانیکی، و متالورژیکی است. با توجه به حساسیت کاربرد این بلبرینگها در صنعت خودرو، استفاده از تستهای پیشرفته مانند CMM و آکوستیک امیشن ضروری است. تولیدکنندگان معتبر معمولاً گواهینامههای آزمایش (COA) ارائه میدهند که شامل نتایج تمامی این تستهاست.

واژهنامه تخصصی:

-

CMM: Coordinate Measuring Machine

-

OES: Optical Emission Spectrometry

-

HRC: Hardness Rockwell C

منبع : ترجمه شده از مقالات شرکت SKF و تجربیات شرکت.

روش دوم کنترل کیفیت رولبرینگ های ساچمه مخروطی : ضربه زدن برای کنترل کیفیت

روش دوم کنترل کیفیت رولبرینگ های ساچمه مخروطی : ضربه زدن برای کنترل کیفیت