پنج گام جلوگیری از خرابی بلبرینگ ها

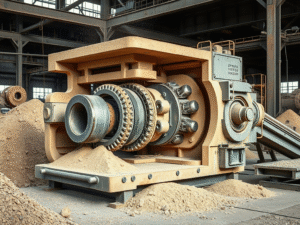

1. از جابجایی، نصب و ذخیره سازی نامناسب دوری کنید.

بلبرینگ ها باید به صورت افقی در بسته بندی اصلی خود در محیطی تمیز. خشک و دمای اتاق نگهداری شوند. هنگامی که بلبرینگ ها به طور غیرضروری دست به کار شوند.به عنوان مثال.اگر پوشش های آنها زودتر از موعد برداشته شود. این امر می تواند آنها را در معرض خوردگی یا آلودگی قرار دهد.

حتی زمانی که بلبرینگ ها در قفسهها ذخیره میشوند. بلبرینگها همچنان میتوانند لرزش مضر را به دلیل عملکرد. روزانه تأسیسات تجربه کنند.بنابراین مهم است. که بلبرینگ ها را در منطقهای که در معرض ارتعاش قرار نمیگیرند.نگهداری کنید.

بلبرینگ ها اجزای ظریفی هستند و باید با احتیاط رفتار کرد. در نتیجه. قطعاتی که رها شده اند نباید استفاده شوند. زیرا ممکن است منجر به خرابی زودرس شود. علاوه بر این. هنگام جابجایی و نصب بلبرینگ ها. باید از تجهیزات مناسب استفاده شود. ابزارهایی که برای استفاده در فرآیند نصب و جداسازی بلبرینگ تخصصی نیستند.

می توانند باعث آسیب. فرورفتگی و سایش شوند. به عنوان مثال. کشنده های بلبرینگ یا بخاری های القایی.به طور خاص برای بلبرینگ ها طراحی شده اند. اطمینان از نصب صحیح بلبرینگ از عدم تعادل و ناهماهنگی تجهیزات جلوگیری می کند.

2. بلبرینگ را بیش از حد بار نکنید.

هنگام انتخاب بلبرینگ مناسب برای نیازهای خود. مهم است. که به یاد داشته باشید. که بارهای نامناسب باعث افزایش خستگی و خطر خرابی بلبرینگ می شود. برای به دست آوردن بهترین رتبه بندی عمر از بلبرینگ های خود. بار واقعی را بین شش تا دوازده درصد از میزان بار دینامیکی بلبرینگ محدود کنید.

با این حال. این رتبه بار با توجه به مواد بلبرینگ متفاوت است. به عنوان مثال. بلبرینگ های فولادی ضد زنگ تقریباً 80 تا 85 درصد از ارقام بار نشان داده شده.برای بلبرینگ های فولادی کروم را تحمل می کنند.

هرچه بار بیش از حد بلبرینگ بیشتر باشد. عمر بلبرینگ کمتر می شود. اجزای بلبرینگ که بیش از حد بارگذاری شده اند. سایش زودرس را تجربه خواهند کرد. این بلبرینگ ها باید برای محافظت از تجهیزات اطراف تعویض شوند.

در حالی که اضافه بار می تواند نتیجه مشخصات نادرست در مرحله طراحی باشد.ممکن است مقداری اضافه بار به دلیل تغییر در الزامات تولید. شرایط محیطی یا خطای اپراتور رخ دهد. به عنوان مثال. اگر یک بلبرینگ فولادی بیش از حدی که برای آن طراحی شده گرم شود. می تواند به طور دائم مواد بلبرینگ را تغییر شکل داده یا نرم کند. و در نتیجه ظرفیت حمل بار کاهش یافته و منجر به خرابی تجهیزات شود. همیشه مشخصات سازنده را بررسی کنید تا مطمئن شوید که الزامات شما را قبل از نصب برآورده می کند.

3. از آلودگی خودداری کنید.

آلودگی به شکل گرد و غبار یا کثیفی که وارد راهروی بلبرینگ می شود مشکل ساز است. بنابراین.انتخاب درپوشی که از ورود این ذرات خارجی به بلبرینگ محافظت کند و روانکاری را در داخل نگه دارد.بسیار مهم است. بسته ها باید به طور ماهرانه ای با برنامه مطابقت داشته باشند. بسته به محیط عملیاتی. در حالی که ما همیشه توصیه می کنیم از یک متخصص بلبرینگ مشاوره بگیرید در اینجا چند نکته وجود دارد که باید در نظر داشته باشید.

در مرحله اول.بسته هایی را انتخاب کنید که در برابر شرایط محیطی و عملیاتی مقاومت کنند. به طور معمول مهر و موم بلبرینگ را برای سفت شدن یا سایش بررسی کنید. همچنین باید بازرسی هایی برای نشت روغن انجام شود. هنگام انجام تعمیرات. سعی کنید از روشهای تمیز کردن بخار یا اسپریهای پرفشار خودداری کنید. این ممکن است در صنعت غذا و نوشیدنی دشوار باشد. بنابراین بلبرینگ های مهر و موم شده با روان کننده. مقاوم در برابر شستشو توصیه می شود.

اگر تعمیر و نگهداری به درستی انجام نشود. می تواند آسیب بیشتری نسبت به سود داشته باشد. در واقع. آسیب رساندن به مهر و موم ها و وادار کردن آلاینده ها. به تجهیزات تمیز در صورت عدم استفاده صحیح آسان است. اینجاست که نظارت بر وضعیت مانند آنالیز ارتعاش میتواند بینش حیاتی در مورد شرایط عملکرد بلبرینگ ارائه دهد و اپراتور را از هرگونه تغییر بدون اقدام تهاجمی آگاه کند.

4. خوردگی را محدود کنید.

پوشیدن دستکش تضمین می کند.که تعریق یا مایعات دیگر بر بلبرینگ در محیط های کم خورنده تأثیر نمی گذارد. با این حال. بلبرینگ های مقاوم در برابر خوردگی در کاربردهایی مورد نیاز خواهند بود. که مواد خورندهپذیر کافی نیستند – فکر کنید فرآوری مواد غذایی. تولید مواد شیمیایی. تولید دارویی وبلبرینگ ها برای کاربردهای دریایی.

خوردگی عمدتاً زمانی اتفاق می افتد که بلبرینگ ها در معرض آب یا مایعات خورنده بیشتری قرار گرفته باشند. در برخی موارد منجر به حکاکی روی سطح می شود. که در نهایت باعث ایجاد زنگ زدگی می شود. پوسته پوسته شدن و ترک در بلبرینگ ها ممکن است به دنبال داشته باشد. نشانه های رایج خوردگی نواحی تیره رنگ یا قهوه ای مایل به قرمز روی توپ ها و مسیرهای مسابقه است. در نهایت. ممکن است حفرههای سطوح راهرو را مشاهده کنید. در حالی که انتخاب مواد اولین گام مهم برای مبارزه با خوردگی است. اقدامات پیشگیرانه مانند استفاده از روان کننده ها با بازدارنده زنگ نیز توصیه می شود.

5. از روغن کاری صحیح برای بلبرینگ استفاده کنید.

روانکاری استاندارد سهم خود را در کاهش اصطکاک و اتلاف گرما انجام می دهد. با این حال. این روان کننده ممکن است. حداکثر سرعت.سطح گشتاور و دمای مورد نیاز برنامه شما را برآورده نکند. ممکن است نیاز به روغن کاری متخصص باشد.

به طور مشابه. اگر مقدار روغن کاری کافی نباشد. گویها. نگهدارندهها و راهروها تماس فلز روی فلز خواهند داشت. و اصطکاک بلبرینگ ها را از بین میبرد. در مقابل. اگر بلبرینگ ها بیش از حد با گریس پر شوند.گرما نمی تواند دفع شود.

و باعث گرم شدن بیش از حد بلبرینگ می شود. در هر دو سناریو.این کارایی تجهیزات و فرآیند کلی را کاهش می دهد. انتخاب روانکار مناسب باید با شرایط کاربرد شروع شود. اما همچنین باید مقدار و ویسکوزیته صحیح روانکار را برای بار در نظر گرفت. از دماهای بسیار شدید برای بلبرینگ مشخص شده اجتناب کرد. و از ورود کثیفی یا سایر آلاینده ها جلوگیری کرد.

۶. نظارت مستمر بر وضعیت بلبرینگها

یکی از مؤثرترین راهها برای جلوگیری از خرابی بلبرینگ ها، اجرای برنامههای نظارتی منظم است. ابزارهایی مانند آنالیز ارتعاشات، شناسایی صداهای غیرعادی، یا اندازهگیری دمای بلبرینگ میتوانند نشانههای اولیه خرابی را آشکار کنند.

-

ارتعاش غیرعادی: اغلب ناشی از ناهمترازی، سایش داخلی، یا آلودگی در بلبرینگ است.

-

گرمایش بیش از حد: ممکن است نشاندهنده روانکاری ناکافی یا بارگذاری بیش از حد باشد.

-

صدای سایش: معمولاً به دلیل خرابی بلبرینگ یا کمبود گریس رخ میدهد.

با تشخیص بهموقع این علائم، میتوان از خرابی بلبرینگ ها و آسیبهای جانبی به تجهیزات جلوگیری کرد.

۷. انتخاب بلبرینگ مناسب برای محیط عملیاتی

بلبرینگها در محیطهای مختلف (مرطوب، اسیدی، دمای بالا، و …) رفتار متفاوتی دارند. برای مثال:

-

در محیطهای خورنده (مانند صنایع شیمیایی یا دریایی)، بلبرینگهای استنلس استیل یا با پوششهای ضدزنگ گزینههای بهتری هستند.

-

در دماهای بسیار بالا، بلبرینگهای سرامیکی یا با روغنکاری ویژه مقاومت بیشتری دارند.

انتخاب نادرست جنس یا نوع بلبرینگ میتواند منجر به خرابی زودرس و افزایش هزینههای تعمیرات شود.

۸. اجتناب از اعمال نیروهای نامتعادل

ناهمترازی شفت یا عدم تعادل در تجهیزات دوار، فشار نامتوازنی بر بلبرینگها وارد میکند و باعث سایش نقطهای و خرابی بلبرینگ میشوند. برای جلوگیری از این مشکل:

-

از تراز دقیق شفتها و کوپلینگها اطمینان حاصل کنید.

-

تعادل دینامیکی پروانهها، چرخدندهها، و دیگر قطعات دوار را بررسی نمایید.

-

از یاتاقانهای خودتراز (Self-Aligning Bearings) در مواردی که ناهمترازی محتمل است استفاده کنید.

۹. تعویض بهموقع بلبرینگهای فرسوده

حتی با رعایت تمام اصول نگهداری، بلبرینگها عمر محدودی دارند. ادامه استفاده از بلبرینگهای فرسوده نهتنها باعث خرابی ناگهانی میشود، بلکه ممکن است به سایر اجزای ماشینآلات آسیب بزند.

-

علائم فرسودگی: افزایش لقی داخلی، کاهش دقت چرخش، تغییر رنگ حلقهها (به دلیل گرمایش بیش از حد).

-

برنامهریزی تعویض: بر اساس ساعات کارکرد یا نتایج آنالیز وضعیت انجام شود.

۱۰. آموزش پرسنل برای کار با بلبرینگها

بسیاری از خرابیهای بلبرینگها ناشی از خطای انسانی در نصب، روانکاری، یا بازرسی است. آموزش موارد زیر به اپراتورها و تکنسینها ضروری است:

-

روشهای صحیح نصب و بیرونآوردن بلبرینگ (استفاده از پولیشرهای حرارتی یا هیدرولیک).

-

نشانههای هشداردهنده خرابی بلبرینگ.

-

پروتکلهای روغنکاری و تمیزکاری.

نتیجهگیری خرابی بلبرینگ :

پیشگیری از خرابی بلبرینگ ها نیازمند ترکیبی از طراحی مناسب، نصب صحیح، نگهداری پیشگیرانه، و نظارت مستمر است. با رعایت این اصول، میتوان عمر بلبرینگها را افزایش داد، از توقف ناخواسته خطوط تولید جلوگیری کرد، و هزینههای تعمیرات را کاهش داد. هرگونه سهلانگاری در این زمینه میتواند منجر به خرابی زودرس بلبرینگها و اختلال در فرآیندهای صنعتی شود.

منبع : سایت Bearings News و تجربیات شرکت.

همچنین مطالعه کنید : آموزش احداث فروشگاه بلبرینگ